De oplossing voor alles?

De oudste nieuwsberichten die op Tweakers over lithografie met extreem ultraviolet licht te vinden zijn, stammen uit januari 2000. Volgens een bijzonder optimistisch bericht zouden processors, mede dankzij euv-lithografie, rond 2008 een kloksnelheid van maar liefst 20GHz kunnen halen. Een jaar later linkten we naar een interview met de baas van het in 1997 opgerichte EUV LLC Consortium, waarin een iets minder exotische kloksnelheid van 10GHz werd genoemd.

Wie het nieuws rond chipfabricage in de tussenliggende decennia een beetje heeft gevolgd, weet dat het introductiemoment van euv steeds verder opschoof. Inmiddels zijn we echter zover dat de eerste chips die met behulp van euv zijn gemaakt, geleverd kunnen worden. Een mooie aanleiding om te duiken in deze wereld van licht dat bijna alles op zijn weg kapotmaakt; wat maakt euv zo aantrekkelijk en waarom duurt het zo lang voordat het eindelijk in chipproductie wordt gebruikt?

Om dat beter te begrijpen, nemen we eerst de geschiedenis van lithografie onder de loep, waarbij we de belangrijkste termen en technieken uit de tot dusver gebruikelijke deep-ultravioletlithografie, ook bekend als ArFi- of 193i-lithografie, uitlichten en zien waarin euv-lithografie verschilt. Daarna kijken we naar de obstakels om euv breed inzetbaar te maken en waarom we dat eigenlijk nog moeten willen.

/i/2003038758.jpeg?f=imagenormal)

Het principe achter fotolithografie

Voordat we in de wereld van euv duiken, bekijken we de principes van lithografie en een stukje geschiedenis ervan. Laten we met een paar principes beginnen, zoals: wat is lithografie eigenlijk en wat zijn de beperkingen?

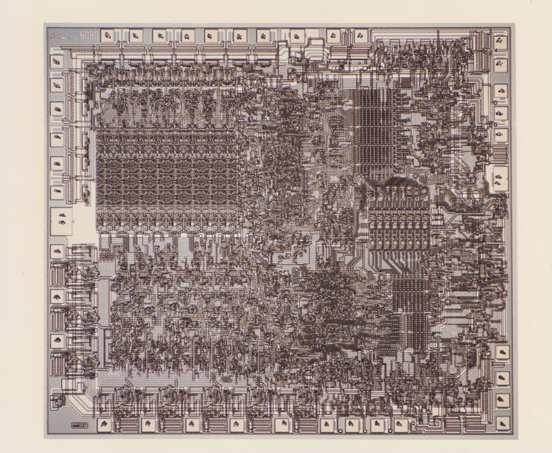

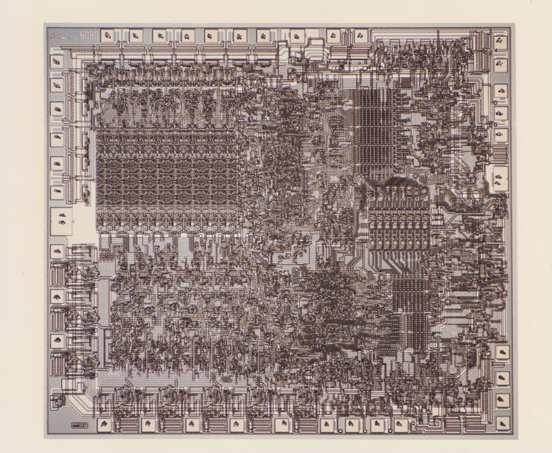

/i/2003043992.jpeg?f=imagenormal) Om een processor of een andere chip met geheugencellen of logica te maken, is een ontwerp nodig. Een vereenvoudigde manier om ernaar te kijken is je een printplaat voorstellen die verkleind is en op een stukje silicium is geplaatst. In plaats van losse componenten als transistors en condensators op een printplaat, worden die componenten in het silicium gebakken. Eerst worden laagjes die de daadwerkelijke componenten vormen, aangebracht. Daarbovenop worden de laagjes voor de elektrische verbindingen gemaakt. Elk laagje vergt een fotomasker, dat de ontwerpen bevat die op de wafer worden geprojecteerd.

Om een processor of een andere chip met geheugencellen of logica te maken, is een ontwerp nodig. Een vereenvoudigde manier om ernaar te kijken is je een printplaat voorstellen die verkleind is en op een stukje silicium is geplaatst. In plaats van losse componenten als transistors en condensators op een printplaat, worden die componenten in het silicium gebakken. Eerst worden laagjes die de daadwerkelijke componenten vormen, aangebracht. Daarbovenop worden de laagjes voor de elektrische verbindingen gemaakt. Elk laagje vergt een fotomasker, dat de ontwerpen bevat die op de wafer worden geprojecteerd.

Het silicium waarop elk laagje wordt aangebracht, is de wafer. Elke afzonderlijke chip die zo wordt geproduceerd, is een die. Op de wafer  wordt een laagje te bewerken materiaal aangebracht, daaroverheen wordt een fotoresist of lichtgevoelig laagje aangebracht en door dat laagje selectief te belichten wordt het uitgehard en wordt het onderliggende materiaal beschermd. Om de fotoresist te belichten, wordt licht door een masker geschenen. Zo'n masker is een uitvergrote versie van de patronen die op de wafer moeten komen. Waar het licht wordt geblokkeerd, blijft het lichtgevoelige laagje zacht, en waar het licht wel kan schijnen, hardt het uit.

wordt een laagje te bewerken materiaal aangebracht, daaroverheen wordt een fotoresist of lichtgevoelig laagje aangebracht en door dat laagje selectief te belichten wordt het uitgehard en wordt het onderliggende materiaal beschermd. Om de fotoresist te belichten, wordt licht door een masker geschenen. Zo'n masker is een uitvergrote versie van de patronen die op de wafer moeten komen. Waar het licht wordt geblokkeerd, blijft het lichtgevoelige laagje zacht, en waar het licht wel kan schijnen, hardt het uit.

Het lichtgevoelige laagje wordt weggewassen en het te bewerken materiaal wordt chemisch weggeëtst. Vervolgens kan een laagje ander materiaal worden aangebracht en kan dat weer worden bewerkt. In het kort wordt een chip op die manier gemaakt: materiaal aanbrengen, fotoresist aanbrengen en belichten, etsen en door naar de volgende laag. Een chip bestaat uit heel veel van dat soort laagjes; de transistors worden in diverse stappen gemaakt en de metaallagen die alles verbinden, bestaan uit van onder naar boven steeds grotere structuren.

Een moderne processor heeft meer dan tien metaallagen en vergt in totaal ergens tussen de twintig en dertig maskers. Het aantal stappen is uiteraard nog veel groter, want voor elk masker zijn verschillende afzonderlijke behandelingen nodig. Een beetje moderne chip wordt uit in totaal zo'n tachtig tot honderd laagjes opgebouwd.

Nu is de resolutie die je met een belichtingsstap kunt halen, afhankelijk van de golflengte van het licht. Infrarood licht heeft een lange golflengte en zou alleen geschikt zijn om heel grove structuren te maken, terwijl blauwer licht een kortere golflengte heeft en kleinere structuren mogelijk maakt. Volgens een bepaalde formule, een afgeleide van de diffractielimiet volgens het Rayleigh-criterium, kun je berekenen wat de kleinst mogelijke structuren zijn die je op een wafer kunt krijgen. Die kleinste dimensie, of critical dimension, bereken je door de golflengte van het gebruikte licht te delen door de numerieke apertuur van de gebruikte lenzen. Een vermenigvuldigingsfactor, de zogenoemde k1-factor, is nog nodig om de uiteindelijke cd te berekenen. Die k1-factor is afhankelijk van diverse factoren van het complete procedé, zoals de gebruikte fotoresist, de kwaliteit van de lenzen en optische trucs om de resolutie te verhogen. Als alle andere factoren dus gelijk blijven, zorgt licht van een kleinere golflengte direct voor kleinere structuren op de chips.

Nu is de resolutie die je met een belichtingsstap kunt halen, afhankelijk van de golflengte van het licht. Infrarood licht heeft een lange golflengte en zou alleen geschikt zijn om heel grove structuren te maken, terwijl blauwer licht een kortere golflengte heeft en kleinere structuren mogelijk maakt. Volgens een bepaalde formule, een afgeleide van de diffractielimiet volgens het Rayleigh-criterium, kun je berekenen wat de kleinst mogelijke structuren zijn die je op een wafer kunt krijgen. Die kleinste dimensie, of critical dimension, bereken je door de golflengte van het gebruikte licht te delen door de numerieke apertuur van de gebruikte lenzen. Een vermenigvuldigingsfactor, de zogenoemde k1-factor, is nog nodig om de uiteindelijke cd te berekenen. Die k1-factor is afhankelijk van diverse factoren van het complete procedé, zoals de gebruikte fotoresist, de kwaliteit van de lenzen en optische trucs om de resolutie te verhogen. Als alle andere factoren dus gelijk blijven, zorgt licht van een kleinere golflengte direct voor kleinere structuren op de chips.

De weg naar euv: van kwiklamp tot laser

Vroeger, toen de processors nog niet bizar complex waren, konden de afzonderlijke onderdelen nog redelijk groot zijn. Een processor uit de jaren zeventig, bijvoorbeeld de 8080 van Intel, werd op 6 micrometer gemaakt; dat is 6000 nanometer. Die processor telde 6000 transistors op een oppervlakte van ongeveer 20mm² en had slechts een enkele metaallaag om alle transistors te verbinden.

Voor de relatief grote structuren op die oude chips was licht met een golflengte van honderden nanometers nog voldoende. Als lichtbron werd in die tijd een gasontladingslamp met kwik gebruikt; die leverde licht met drie piekgolflengtes van 496nm, 405nm en 365nm op. Eerst werd een masker vlak boven de wafer geplaatst en de complete wafer werd in één keer belicht via een proces dat proximity printing werd genoemd. Tegen 1974 verving zogeheten 1X-printing het oude systeem. Het masker werd verder van de wafer gepositioneerd en beschermd door pellicles, of beschermingsfolie. Een focusinglens tussen masker en wafer zorgde weer voor een scherp beeld van de projectie op de wafer. Naarmate de chipindustrie groeide, was dat niet langer toereikend. De golflengte moest kleiner, zodat kleinere structuren konden worden gemaakt, en de lichtopbrengst van die lampen moest omhoog, zodat per uur meer wafers konden worden belicht.

Een antwoord kwam in de vorm van lasers, die sinds 1982 worden gebruikt. Zoals waarschijnlijk bekend hebben lasers licht van een vaste golflengte, anders dan het spectrum van de kwikdamplampen. Daardoor hoefde minder aan het licht gesleuteld te worden. Bovendien kan een laser een zeer hoge lichtintensiteit leveren. De eerste lasers die hiervoor werden ingezet, waren KrF-lasers, met licht dat door krypton en fluor werd opgewekt. Dat leverde licht van 248nm op, waardoor de kritieke dimensies tijdens belichting kleiner konden worden. Dergelijke lasers worden overigens nog altijd gebruikt: onderstaande machine is voor 200mm-wafers in combinatie met KrF-lasers bedoeld en werd door Canon in 2017 uitgebracht.

Een jaar of twintig later, in 2002, werd de overstap naar licht met een golflengte van 193nm gemaakt, dankzij ArF-lasers. Het licht van deze argon-fluorlasers is al diep ultraviolet en niet meer zichtbaar. Toch bleek ook 193nm al snel niet klein genoeg om steeds kleinere transistors te maken en kwam men op het briljante idee om de boel onder water te zetten. Water heeft immers een andere brekingsindex dan lucht en door licht door water te laten schijnen kon de numerieke apertuur uit de Rayleigh-formule aanzienlijk groeien.

Die 193i- of ArFi-lithografie, kort voor 193nm danwel argon-fluor immersion lithography, heeft het tot dusver volgehouden. De huidige kritieke dimensies bedragen ongeveer 38nm, dankzij een k1-factor van 0,27 en een NA van 1,55. Dat betekent dat de kleinste afstand tussen bijvoorbeeld twee lijntjes die met succes op de wafer kunnen worden geprojecteerd, 76nm bedraagt. De daadwerkelijke kleinste afmetingen zijn kleiner, zoals we zo direct zullen zien. Veel kleiner kan die k1 overigens niet worden: een k1-factor van 0,25 is de absolute limiet.

Trucjes om kleinere structuren te maken

We hadden net al gezien dat de hafgeleiderindustrie allerlei manieren verzint om kleinere chips te produceren. Zo is de golflengte van het voor de belichting gebruikte licht gereduceerd van 465nm tot 193nm. De andere twee factoren in de Rayleigh-vergelijking, de numerieke apertuur en de k-factor, moeten respectievelijk groter en kleiner worden om kleinere structuren te maken.

We hadden net al gezien dat de hafgeleiderindustrie allerlei manieren verzint om kleinere chips te produceren. Zo is de golflengte van het voor de belichting gebruikte licht gereduceerd van 465nm tot 193nm. De andere twee factoren in de Rayleigh-vergelijking, de numerieke apertuur en de k-factor, moeten respectievelijk groter en kleiner worden om kleinere structuren te maken.

Voor 193i-lithografie is de numerieke apertuur flink toegenomen. In de jaren tachtig werd nog met een NA van 0,4 gewerkt en medio 2000 was dit toegenomen tot 0,93 bij de XT:1400 van ASML. Dat was nog droge lithografie, maar inmiddels is de NA dankzij het gebruik van vloeistoffen gestegen tot 1,35 voor de nieuwste NXT:2000i.

De k1-factor is een lastige eenheid, aangezien het hele procedé deze factor beïnvloedt, van lenzen tot maskers en gebruikte fotoresist. Ook aan deze factor wordt gesleuteld, onder meer dankzij overstappen naar nieuwe productiemethodes. Dat gaat overigens, zoals je in onderstaande tabel kunt zien, vaak in eerste instantie gepaard met een toename van de k1-factor, met een daarop volgende daling. In recentere tijden is de k1-factor gereduceerd door bijvoorbeeld computational lithography, waarbij de structuren op het masker niet een-op-een overeenkomen met de gewenste structuur op de wafer, maar door een computer worden berekend. Zo kan rekening worden gehouden met allerlei factoren, zoals verstrooiing van het licht in de fotoresist op de wafer, waardoor toch de juiste structuren kunnen worden geëtst.

| Node (half pitch) |

Techniek |

Golflengte |

NA |

k1 |

Source |

| 400nm |

365 Dry |

365nm |

0,60 |

0,66 |

Kwiklamp |

| 300nm |

365 Dry |

365nm |

0,65 |

0,53 |

Kwiklamp |

| 250nm |

248 Dry |

248nm |

0,63 |

0,64 |

KrF-laser |

| 180nm |

248 Dry |

248nm |

0,80 |

0,58 |

KrF-laser |

| 130nm |

248 Dry |

248nm |

0,80 |

0,42 |

KrF-laser |

| 90nm |

248 Dry |

248nm |

0,93 |

0,34 |

KrF-laser |

| 90nm |

193 Dry |

193nm |

0,75 |

0,35 |

ArF-laser |

| 65nm |

193 Dry |

193nm |

0,93 |

0,31 |

ArF-laser |

| 65nm |

193 H2O SP |

193nm |

0,93 |

0,31 |

ArF-laser |

| 45nm |

193 H2O SP |

193nm |

1,20 |

0,34 |

ArF-laser |

| 38nm |

193 H2O SP |

193nm |

1,35 |

0,31 |

ArF-laser |

| 32nm |

193 H2O DP |

193nm |

1,35 |

0,22 |

ArF-laser |

| 32nm |

Euv |

13,5nm |

0,25 |

0,59 |

Euv lpp |

| 22nm |

Euv |

13,5nm |

0,32 |

0,52 |

Euv lpp |

Een ander trucje, dat overigens nogal prijzig is, is het gebruik van verschillende maskers. Stel, je wilt lijnen etsen die 50nm uit elkaar liggen, dan zou je twee maskers met lijnen die 100nm uit elkaar liggen kunnen gebruiken, met het tweede masker 50nm verplaatst ten opzichte van het eerste. Dit proces wordt lele, of lithography-etch-lithography-etch genoemd. Zo'n double patterning-stap is vrij duur, omdat je twee keer je wafer moet belichten, met dure maskers. Het levert wel kleinere features op dan je met een enkele belichting zou bereiken.

Of toch niet, want er is een alternatief dat sadp heet. Met die self-aligned double patterning-techniek maak je met één belichting toch het dubbele aantal structuren met twee keer de resolutie. Met sadp maak je met een enkele lithografische stap een structuur die als mal dient voor een vulmateriaal, waarna de mal wordt gevuld met spacermateriaal en vervolgens wordt verwijderd. Het spacermateriaal blijft over en is nu de mal voor de uiteindelijke structuur die na een ets-stap moet overblijven. Zoals je ziet, heeft dat wel een nadeel; je moet veel meer stappen doorlopen om de gewenste structuur te krijgen, wat tijd en kosten betekent. Het voordeel is dat je maar één masker nodig hebt, maar daar staat weer tegenover dat je bepaalde restricties hebt aan wat je kunt maken. Bepaalde complexe structuren kun je namelijk niet maken met deze techniek, daar heb je toch weer lele voor nodig.

De laatste stap: een kleinere golflengte

We zijn eindelijk bij euv aangekomen, want als we niet meer aan de k1-factor of de NA kunnen draaien, moet net als met de stap van kwik naar KrF-lasers aan de golflengte worden gedraaid. En de volgende logische stap van diep ultraviolet licht is extreem ultraviolet licht, ofwel euv. Strikt genomen is dat niet helemaal waar, want er is een tijdje gekeken of 157nm-lithografie met F2-lasers mogelijk was, maar die techniek heeft het onderzoeksstadium nooit verlaten.

Een flink grotere stap dan van licht met een golflengte van 193nm naar 157nm is die van 193nm naar 13,5nm. Dat is precies wat de stap naar euv-lithografie is, wat een verbetering van veertien keer zou betekenen. Waar de grens van 193i- of duv-lithografie nu ongeveer 38nm is, zou dat voor euv dus minder dan 3nm worden. Zo rooskleurig is het echter niet, want de belangrijkste andere factoren, de k1-factor en numerieke apertuur, zijn groter en kleiner voor euv.

De euv-scanners in de NXE:3400-serie die ASML momenteel levert, hebben een numerieke apertuur van 0,33. Dat is nogal een verschil met de 1,35NA van duv. De k1-factor van de euv-scanners bedraagt ongeveer 0,32, wat vergeleken met duv een veel kleiner verschil is. Als we die cijfers in de Rayleigh-vergelijking invullen, komen we op een minimale featuresize van ongeveer 13nm voor de huidige euv-apparaten. Die NXE:3400-machines zijn overigens de enige die momenteel worden gebruikt in de halfgeleiderindustrie; er zijn geen andere leveranciers. Over enkele jaren moet een nieuwe generatie scanners met een NA van 0,55 verschijnen. Die worden echter pas voor tests rond 2021 verwacht, met productierijpheid in 2024. Die EXE:5000-machines zouden met dezelfde k1-factor een resolutie van 8nm opleveren.

Met de stap naar euv moeten nog kleinere transistors, nog complexere en nog zuinigere chips mogelijk zijn. Chipfabrikanten als TSMC en Samsung zijn op hun 7nm-nodes begonnen met euv-productie. Dat zijn vooralsnog maar een paar kritieke lagen die met euv worden gemaakt. Van de pakweg tachtig tot honderd lagen die op deze node nodig zijn, worden minder dan tien lagen met euv geproduceerd. De rest wordt met conventionele duv-lithografie gemaakt, al dan niet met multipatterningstappen. Ook bij de volgende node, 5nm, zullen lang niet alle lagen met euv worden gemaakt; naar verwachting zouden dat er ongeveer twintig worden.

Zo kunnen fabrikanten een optimale balans zoeken tussen hoge resolutie en de kosten in de hand houden. Waar mogelijk kunnen de minder kritische laagjes met goedkopere duv-techniek worden gemaakt. Maar als double, triple of quadruple patterning wordt gebruikt, zou euv met een enkele stap uitkomst bieden.

Dan rest nog de vraag: waarom is euv-productie zo lastig? Wat is de reden dat de ontwikkeling ervan al ongeveer twee decennia duurt en het nog steeds maar ternauwernood geschikt is voor massaproductie?

Hoe werkt euv?

Euv in vacuum

Euv-licht wordt door vrijwel alle materialen, inclusief de atmosfeer of de lucht, geabsorbeerd. Daarom moet alle euv-apparatuur in een vacuum gebruikt worden. Ook lenzen absorberen euv-licht en daarom worden speciale spiegels gebruikt om licht te richten en focussen.

De introductie van euv-lithografie is, zoals we al schreven, nogal naar achteren verschoven. Wat dat betreft doet het een beetje denken aan de overstap van 300mm- naar 450mm-wafers. Toch zijn we inmiddels aangeland bij het zogeheten insertion point voor euv. Omdat de foundries nogal creatief zijn met hun node-naamgevingen, ligt dat punt niet voor elke fabrikant op dezelfde node, maar 7nm is het geaccepteerde euv-insertion point. Dat het zo lang geduurd heeft, ligt uiteraard aan kosten en moeite. Aan de ene kant konden fabs tot dusver de 193i-techniek rekken en zo bestaande apparatuur blijven gebruiken zonder al te grote extra investeringen, en aan de andere kant is de apparatuur voor euv-lithografie enorm duur. Waarom? Omdat die zo ingewikkeld is.

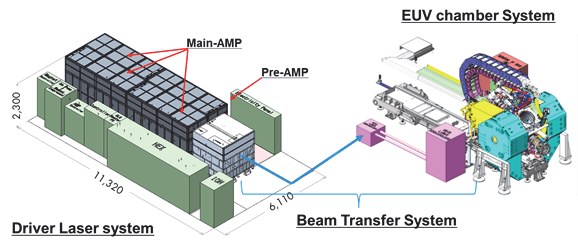

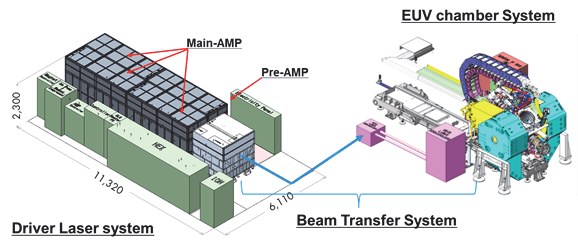

Dat begint bij de lichtbron, de source. Bij de huidige generatie ArF-lithografie is dat een excimer-laser die een bak licht genereert en na een beetje filteren en richten de stepper ingaat. Bij euv is dat veel complexer. Allereerst is een CO₂ -laser van dik 20kW nodig, die zo groot is dat hij niet op de vloer van de fab kan staan, maar onder de vloer van de cleanroom wordt ingebouwd. Ter illustratie: een GT65A ArF-laserbron is ongeveer drie meter lang, twee meter hoog en een meter diep. De CO₂-laser voor euv, die uit vier amplifiers en een feed module bestaat, is ongeveer twaalf meter lang en zes meter breed.

Met een enorm krachtige laserbron ben je er nog niet, want het coherente 193nm-licht van de ArF-laser wordt direct gebruikt om de wafers te belichten. Van de ongeveer 60-120W die beschikbaar is, blijft na de lenzen nog maar een klein deel energie over. Bij euv is dat veel extremer. Ten eerste wordt het CO₂-licht niet direct gebruikt, maar dient het alleen om euv-licht van 13,5nm golflengte te produceren. Dat gebeurt in het vacuum vessel, waarin een hoog vacuüm heerst en gesmolten druppels tin met de laser worden beschoten. Eigenlijk wordt zo'n tindruppel twee keer beschoten: één keer om de 25-microliterdruppels te vervormen totdat ze plat zijn, en een tweede keer om ze te verdampen en een plasma te maken. Dat plasma straalt euv-licht uit en het hele proces wordt 50.000 keer per seconde herhaald. Zo'n vessel weegt ongeveer 7500kg en genereert zo'n anderhalve terabyte data per dag. Die data is onder meer afkomstig van de camera's die de laserpulsen afstemmen op de positie van de druppels tin: de timing moet exact zijn en dat vraagt extreem hoge precisie.

/i/2003043886.jpeg?f=imagenormal)

Het doel is om op deze manier ongeveer 250W euv-licht op te wekken: veel meer dan de pakweg 90W die voor ArFi volstaat. Dat komt doordat vrijwel alles, inclusief lucht, euv-licht absorbeert. Spiegels, tenminste conventionele, werken evenmin, en ook lenzen zijn niet te gebruiken doordat die het euv-licht eveneens absorberen. De oplossing is het gebruik van complexe spiegels, of reflectors, die uit meer dan vijftig afwisselende laagjes silicium en molybdeen bestaan. Zo'n spiegel wordt een Bragg-reflector genoemd. De parabolische collector in het vacuum vessel, waarin het euv-licht wordt geproduceerd, is ook van dat materiaal gemaakt. Ook daar zit weer een technisch probleem, want die collector wordt door alle tinexplosies vuil. Tindeeltjes en heet plasma beschadigen die collector, waardoor de levensduur maar een maand of drie is. Om de collector zo veel mogelijk te beschermen, wordt een stikstofgordijn geproduceerd dat tindruppels tegenhoudt.

/i/2003043896.jpeg?f=imagenormal)

Eenmaal door de collector verzameld begint de euv-bundel aan zijn optische weg. Voordat het masker wordt bereikt, passeert het licht vier 'spiegels' en na het masker, dat eigenlijk ook een Bragg-reflector is, volgen nog eens zes spiegels om het licht correct op de wafer te richten. Dat zijn in totaal, inclusief de collector in het vacuum vessel, twaalf spiegels. Geen probleem zou je zeggen, maar elke Bragg-reflector is maar ongeveer zeventig procent reflectief voor euv. Dat betekent dat er van het opgewekte licht maar een tot twee procent overblijft om de wafer te belichten. Dat is direct de reden waarom je steeds las over meer lichtopbrengst en waarom die 250W zo belangrijk is voor voldoende waferdoorvoer; voor high volume manufacturing of hvm is een throughput van minstens honderd wafers per uur nodig. Van dat licht blijft namelijk nog maar een paar watt over om de wafer te belichten. Die paar watt heb je hard nodig om het fotoresist te belichten met voldoende energie: dat kost tijd en hoe meer energie de bron levert, hoe meer wafers per uur te belichten zijn.

Euv in de praktijk

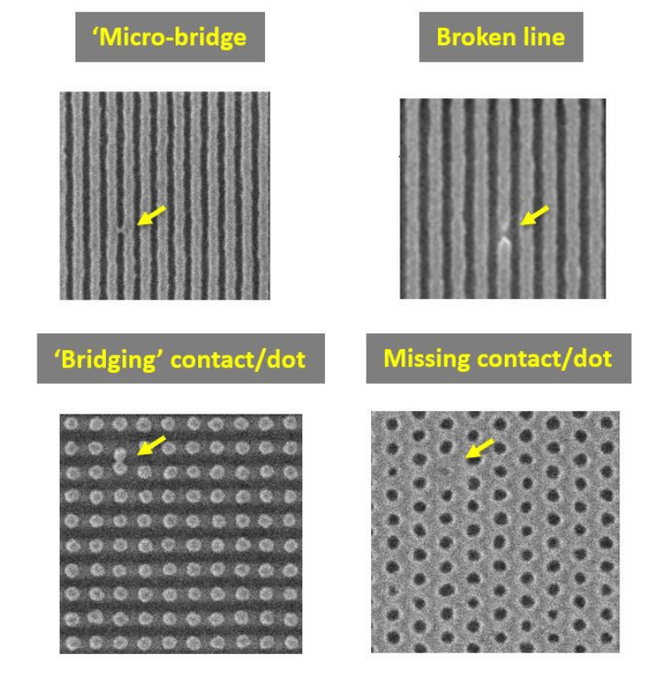

Inmiddels heeft de halfgeleiderindustrie dus het punt bereikt dat euv-lithografie mogelijk is, met een euv-lichtbron die voldoende opbrengst heeft om wafers te belichten. De moeilijkheden met euv-lithografie zijn nog niet op, want voordat je een wafer kunt belichten, moet je eerst een masker ontwikkelen en dat beschermen.

Bij ArFi-lithografie is een masker een zuivere plaat kwartsglas met daarop een ondoorzichtige laag chroomverbinding dat de geprojecteerde structuren vormt. Een defect kan binnen bepaalde grenzen worden gerepareerd als dat bij inspectie wordt geconstateerd. Bij euv-fotomaskers is de inspectie lastiger. Eventuele reparaties zijn eveneens lastig en soms zelfs onmogelijk uit te voeren. Een voorbeeld bestaat uit defecten die in de Bragg-reflector zitten. Die kunnen door verscheidene lagen Mo/Si propageren, waardoor reparatie onmogelijk is. Sommige defecten zijn bovendien bij inspectie niet zichtbaar, waardoor sommige fabrikanten eerst een testwafer produceren om verborgen defecten op te sporen. Dat brengt uiteraard weer extra tijd en kosten met zich mee en maakt euv nog een stukje duurder.

Als je dan een masker hebt dat helemaal goed werkt, wil je dat natuurlijk ook zo houden. Bij duv-lithografie wordt dat gerealiseerd met een zogeheten pellicle, een soort membraan dat het masker afschermt tegen vervuiling en beschadiging van buitenaf. Voor euv-maskers worden ook pellicles gemaakt, maar die moeten weer aan allerlei lastige eisen voldoen. Zo zou een normale pellicle het euv-licht absorberen en stukgaan door de warmteontwikkeling. Speciale pellicles die tegen extreme temperatuurwisselingen kunnen, tot ruim boven duizend graden, zijn nodig. Momenteel worden pellicles ontwikkeld van minder dan zestig micrometer dik gelaagd polysilicon, maar vooralsnog wordt daarmee een euv-doorlaatbaarheid van 84 procent gehaald. Voor voldoende lichtopbrengst is 88 of 90 procent gewenst. Het licht moet immers twee keer door de pellicle, omdat het masker een spiegel is.

Sommige fabrikanten werken, in ieder geval voor sommige lagen in het productieproces, zonder pellicle, maar dat kan enkel voor niet-kritische lagen zoals contacten of via's. Inspectie van het resultaat is dan weer nodig, wat weer extra tijd en kosten met zich meebrengt.

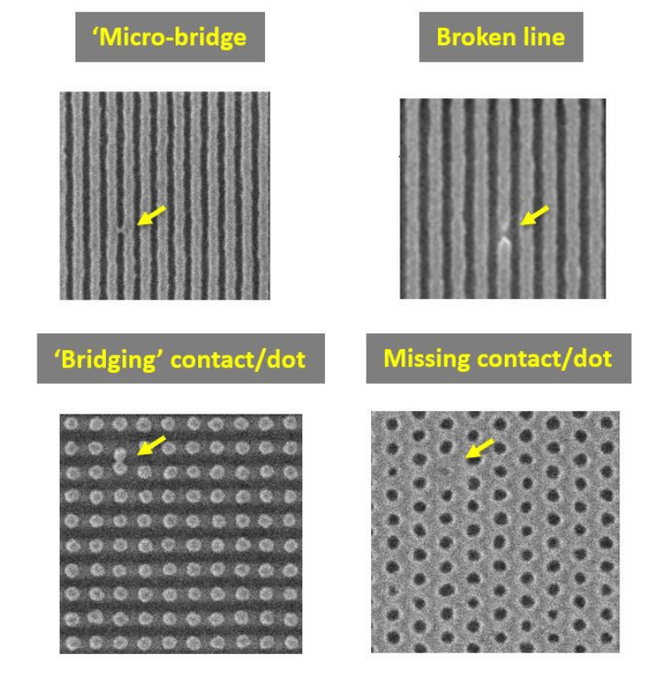

De laatste stap van het euv-licht naar de wafer is de fotoresist, het materiaal dat onder invloed van euv-licht uithardt en het onderliggende materiaal beschermt tijdens een ets-stap. Omdat euv-licht in het hele traject veel intensiteit of energie verliest, is het wenselijk dat een resist wordt gebruikt die gevoelig is voor euv bij lage intensiteit, of dosis. Dat wordt gemeten in mJ/cm² en in de praktijk ligt de gevoeligheid tussen de 20 en 100mJ/cm². Om de fotoresist uit te harden, is een balans tussen die gevoeligheid en definitie gewenst. Te weinig licht en er vallen te weinig fotonen op de resist, wat tot ruwe randjes leidt. Te veel en interne reflecties van het licht leiden opnieuw tot ongewenste uitharding en bovendien verlaagt dat de doorvoersnelheid van de wafers. Desalniettemin zijn zogeheten car-fotoresists ontwikkeld die bruikbaar zijn voor euv-lithografie op 7nm en 5nm; voor 3nm moet nog verder worden ontwikkeld.

De laatste stap van het euv-licht naar de wafer is de fotoresist, het materiaal dat onder invloed van euv-licht uithardt en het onderliggende materiaal beschermt tijdens een ets-stap. Omdat euv-licht in het hele traject veel intensiteit of energie verliest, is het wenselijk dat een resist wordt gebruikt die gevoelig is voor euv bij lage intensiteit, of dosis. Dat wordt gemeten in mJ/cm² en in de praktijk ligt de gevoeligheid tussen de 20 en 100mJ/cm². Om de fotoresist uit te harden, is een balans tussen die gevoeligheid en definitie gewenst. Te weinig licht en er vallen te weinig fotonen op de resist, wat tot ruwe randjes leidt. Te veel en interne reflecties van het licht leiden opnieuw tot ongewenste uitharding en bovendien verlaagt dat de doorvoersnelheid van de wafers. Desalniettemin zijn zogeheten car-fotoresists ontwikkeld die bruikbaar zijn voor euv-lithografie op 7nm en 5nm; voor 3nm moet nog verder worden ontwikkeld.

Euv-obstakels

Het moge inmiddels duidelijk zijn dat euv-lithografie een technologisch hoogstandje is en de weg ernaartoe allesbehalve zonder hobbels is geweest. De moeilijkheden en technische uitdagingen die moesten worden overwonnen, zijn legio, en zelfs nu euv zijn intrede doet in de massaproductie van chips, zijn nog niet alle moeilijkheden opgelost.

Het begint al bij het opwekken van het licht voor euv. De lasers die ervoor nodig zijn, moesten worden ontwikkeld. Om de ontwikkeling daarvan te versnellen, nam ASML zelfs een grote producent van lithografielasers, Cymer, over in 2012. Samen werkten ze verder aan de ontwikkeling van de euv-bron, met behulp van lasers die door producent Trumpf worden geleverd.

Het beschieten van gesmolten tin, met een frequentie van 50.000 keer per seconde, bleek ook geen sinecure en de euv-bron was dan ook lange tijd niet in staat de benodigde vermogens te leveren om een voldoende hoge waferthroughput mogelijk te maken. Inmiddels kan zo'n 250W aan euv-licht in het vacuum vessel worden opgewekt, genoeg voor een doorvoersnelheid van ongeveer 150 of meer wafers per uur. Met euv-machines als de Twinscan NXE:3100 uit 2010 konden minder dan 60 wafers per uur passeren en met de NXE:3300B waren dat er ongeveer 70. Met de machine die nu wordt geleverd, de NXE:3400B, is een doorvoer van ongeveer 125 wafers per uur mogelijk. Met de nieuwste NXE:3400C moet dat tot 170 wafers worden verhoogd.

De spiegels, inclusief de collector in het vacuum vessel, waren nog zo'n groot obstakel. Omdat euv zo'n kleine golflengte heeft, moeten de spiegels extreem vlak zijn. Samen met Zeiss is daaraan gewerkt, zodat de huidige spiegels een afwijking van minder dan 1nm vertonen. Of, zoals beide bedrijven dat illustreren, als de spiegel zo groot was als Duitsland, is het maximale hoogteverschil maar één millimeter. Voordat dat soort spiegels, die weer uit tientallen laagjes zijn opgebouwd, zonder defecten konden worden gemaakt, moest veel onderzoek worden gedaan.

Een puntje dat nog altijd niet helemaal is opgelost, is de pellicle. Dat beschermlaagje is nogal moeilijk te maken, omdat het veel euv-licht moet doorlaten en tegelijk tegen grote temperatuurverschillen moet kunnen. De huidige pellicles zijn met hun doorlaatbaarheid nog niet waar ze zijn moeten en verlagen dan ook de doorvoersnelheid van wafers.

De maskers zijn redelijk op orde, maar het detecteren en vooral repareren van defecten is nog altijd erg lastig. Vooral als er een defect in een van de dieper gelegen lagen van de Bragg-reflector zit, is reparatie zo goed als onmogelijk. Met elektronenbundels zijn afwijkingen in de absorberende lagen wel redelijk te repareren.

De fotoresist ten slotte is ook aardig op orde. De gevoeligheid bij de dosering van euv-licht ligt op schema en ook de scherpte van de lijntjes die uitgeharde fotoresist mogelijk maakt, is acceptabel.

De stap naar een hogere numerieke apertuur, zogeheten high-NA-machines, is nog niet helemaal gezet en deze machines moeten rond 2024 in productie gaan. ASML werkt uiteraard al wel aan de apparatuur daarvoor; de EXE:5000-serie moet de NA tot 0,55 verhogen en testexemplaren zouden rond 2021 aan het werk gaan. Voor high-NA-machines zou de lichtintensiteit van de bron omhoog moeten, tot ongeveer 500W. Vooralsnog ligt een roadmap klaar om de intensiteit tot 400W te verhogen, wat snellere belichting en meer waferdoorvoer inhoudt. Euv-steppers met een NA van 0,55 zouden optiek met een anamorfe vergroting krijgen. Daardoor is de reticle nog wel 132 bij 104 millimeter, maar het beeld wordt niet meer, zoals nu, in zowel de x- als y-richting met een factor vier verkleind. De y-richting wordt 8x verkleind, wat een belichtingsveld van 26 bij 16,5mm oplevert. De huidige chips worden geprint met afmetingen van maximaal 33 bij 26mm, twee keer zo groot dus. De oplossing voor deze halffieldbelichting is een zeer preciese overlay waardoor twee velden worden samengevoegd.

De stap naar een hogere numerieke apertuur, zogeheten high-NA-machines, is nog niet helemaal gezet en deze machines moeten rond 2024 in productie gaan. ASML werkt uiteraard al wel aan de apparatuur daarvoor; de EXE:5000-serie moet de NA tot 0,55 verhogen en testexemplaren zouden rond 2021 aan het werk gaan. Voor high-NA-machines zou de lichtintensiteit van de bron omhoog moeten, tot ongeveer 500W. Vooralsnog ligt een roadmap klaar om de intensiteit tot 400W te verhogen, wat snellere belichting en meer waferdoorvoer inhoudt. Euv-steppers met een NA van 0,55 zouden optiek met een anamorfe vergroting krijgen. Daardoor is de reticle nog wel 132 bij 104 millimeter, maar het beeld wordt niet meer, zoals nu, in zowel de x- als y-richting met een factor vier verkleind. De y-richting wordt 8x verkleind, wat een belichtingsveld van 26 bij 16,5mm oplevert. De huidige chips worden geprint met afmetingen van maximaal 33 bij 26mm, twee keer zo groot dus. De oplossing voor deze halffieldbelichting is een zeer preciese overlay waardoor twee velden worden samengevoegd.

Tot slot

Euv heeft, letterlijk en figuurlijk, een lange weg afgelegd. Letterlijk als we naar het optische pad kijken; voordat een euv-foton een wafer belicht, heeft hij een complexe weg afgelegd met meer dan tien uiterst geavanceerde spiegels, een fotomasker dat met een bijna onmogelijk defectloos procedé moet worden gemaakt en een pellicle waaraan dermate hoge eisen worden gesteld dat het soms moet worden weggelaten.

En figuurlijk een lange weg, aangezien we al sinds het begin van dit millennium over euv-lithografie schrijven en de halfgeleiderindustrie er zelfs al jaren eerder plannen voor maakte. De introductie van euv in het chipfabricageproces is keer op keer uitgesteld, enerzijds vanwege de moeilijkheden die het opwekken en transporteren van het licht en alle bijbehorende infrastructuur met zich meebracht, en anderzijds omdat het werkpaard van de industrie, 193i-lithografie, of duv danwel ArFi als je dat prefereert, keer op keer toch voor steeds kleinere features kon worden ingezet.

Desondanks is het moment van euv-insertion aangebroken. Grootste chipproducent TSMC gaat voorop, maar ook bedrijven als Samsung en Intel zijn druk bezig met voorbereidingen voor productie met euv. TSMC heeft een N7+-node gereed, waarbij enkele kritieke lagen niet met 193i, maar met euv worden geproduceerd. In 2020 moet N6 volgen; dat is eigenlijk het euv-equivalent van de N7-node. In 2020 moet ook massaproductie van de N5-node beginnen. Waar bij de huidige euv-productie maar enkele lagen, naar schatting vijf tot tien van de tachtig tot honderd, met euv worden belicht, zou dat voor de N5-node worden uitgebreid tot ongeveer twintig lagen. Dat levert een hogere transistordichtheid op, en de keus tussen minder verbruik en hogere prestaties.

Intel is van plan op zijn 7nm-procedé met euv te starten. Dat zou volgens de huidige plannen in 2021 zijn. Eerst moeten nog een 10nm- en 10nm+-node gerealiseerd worden, waarvan de eerste producten, na jarenlang uitstel, inmiddels langzaamaan worden uitgerold.

Samsung ten slotte heeft een soc geproduceerd die deels met euv wordt gemaakt: de Exynos 9825, die in onder meer de Note 10+ zit. Daarmee zou Samsung de claim leggen op 's werelds eerste chip die met euv is gemaakt en die in een product zit dat in de schappen ligt. TSMC volgt tijdens de IFA in september met de Kirin 990-soc voor de Huawei Mate 30.

Met het gebruik van euv moet het gebruik van multipatterning met duv worden teruggedrongen. Dat scheelt in de kosten, maar ook in de productietijd. Een high-end chip vergt een tot drie maanden in een fab om alle laagjes en bewerkingen te voltooien. Bovendien kunnen chips meer transistors aan boord krijgen, die zuiniger zijn of meer prestaties met gelijkblijvend vermogen leveren.

Vooralsnog zal euv als leading-edgetechnologie erg duur zijn, maar de verwachting is dat naarmate de uitrol vordert, de kosten zullen dalen. Voor N7 en N5 is euv gereed, maar voor 3nm moet nog wel wat werk worden verricht. Hoe de toekomst van euv er na de 3nm-node gaat uitzien, is echter nog niet uitgekristalliseerd. Hoe het ook zij, euv zal bij de komende nodes een steeds grotere rol spelen in de productie van chips.

/i/2003038758.jpeg?f=imagenormal)

/i/2003043992.jpeg?f=imagenormal)

wordt een laagje te bewerken materiaal aangebracht, daaroverheen wordt een fotoresist of lichtgevoelig laagje aangebracht en door dat laagje selectief te belichten wordt het uitgehard en wordt het onderliggende materiaal beschermd. Om de fotoresist te belichten, wordt licht door een masker geschenen. Zo'n masker is een uitvergrote versie van de patronen die op de wafer moeten komen. Waar het licht wordt geblokkeerd, blijft het lichtgevoelige laagje zacht, en waar het licht wel kan schijnen, hardt het uit.

wordt een laagje te bewerken materiaal aangebracht, daaroverheen wordt een fotoresist of lichtgevoelig laagje aangebracht en door dat laagje selectief te belichten wordt het uitgehard en wordt het onderliggende materiaal beschermd. Om de fotoresist te belichten, wordt licht door een masker geschenen. Zo'n masker is een uitvergrote versie van de patronen die op de wafer moeten komen. Waar het licht wordt geblokkeerd, blijft het lichtgevoelige laagje zacht, en waar het licht wel kan schijnen, hardt het uit. Nu is de resolutie die je met een belichtingsstap kunt halen, afhankelijk van de golflengte van het licht. Infrarood licht heeft een lange golflengte en zou alleen geschikt zijn om heel grove structuren te maken, terwijl blauwer licht een kortere golflengte heeft en kleinere structuren mogelijk maakt. Volgens een bepaalde formule, een afgeleide van de diffractielimiet volgens het Rayleigh-criterium, kun je berekenen wat de kleinst mogelijke structuren zijn die je op een wafer kunt krijgen. Die kleinste dimensie, of critical dimension, bereken je door de golflengte van het gebruikte licht te delen door de

Nu is de resolutie die je met een belichtingsstap kunt halen, afhankelijk van de golflengte van het licht. Infrarood licht heeft een lange golflengte en zou alleen geschikt zijn om heel grove structuren te maken, terwijl blauwer licht een kortere golflengte heeft en kleinere structuren mogelijk maakt. Volgens een bepaalde formule, een afgeleide van de diffractielimiet volgens het Rayleigh-criterium, kun je berekenen wat de kleinst mogelijke structuren zijn die je op een wafer kunt krijgen. Die kleinste dimensie, of critical dimension, bereken je door de golflengte van het gebruikte licht te delen door de

/i/2003043886.jpeg?f=imagenormal)

/i/2003043896.jpeg?f=imagenormal)

:strip_exif()/i/2003043900.jpeg?f=imagemedium)

:strip_exif()/i/2003043902.jpeg?f=imagemedium)

:strip_icc():strip_exif()/i/2007287756.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2006208958.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2005704922.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2005184414.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2005169150.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2004888738.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2004698074.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2004394948.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2004179022.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2002874840.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2001385603.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2001550947.jpeg?f=fpa_thumb)

:strip_icc():strip_exif()/i/2001450379.jpeg?f=fpa_thumb)

/i/2001435493.png?f=fpa_thumb)

/i/2001190117.png?f=fpa_thumb)

:strip_icc():strip_exif()/i/2000601725.jpeg?f=fpa_thumb)

/i/1383492840.png?f=fpa_thumb)

:strip_exif()/i/2007319746.jpeg?f=fpa)

:strip_exif()/i/2004887156.jpeg?f=fpa)

:strip_exif()/i/2005229388.jpeg?f=fpa)

/i/2004697896.png?f=fpa)

/i/2002359975.png?f=fpa)

:strip_exif()/i/2004114990.jpeg?f=fpa)

/i/2001665377.png?f=fpa)

/i/2003230824.png?f=fpa)

:strip_exif()/i/1257241493.gif?f=fpa)

/i/1240844012.png?f=fpa)

/i/1297430422.png?f=fpa)

:strip_exif()/i/1265815969.jpeg?f=fpa)