Leuk onderzoek; ik hou me op het zelfde vlak bezig.

Het is echter niet heel erg vernieuwend wat ze gedaan hebben: wetenschappers zijn er heel erg goed om kleine resultaten enorm op te blazen zodat het lijkt alsof de wereld er

meteen door zou veranderen. Ik kan het weten, ben ook een wetenschapper

Je hebt het simpelweg nodig om de de juiste subsidies te bemachtigen en om je onderzoek verder te kunnen doen. Diegenen die het hardst van de toren blazen en het meeste geld krijgen, zijn niet altijd de mensen met het meest vooraanstaande resultaten en onderzoek. Bovendien, onderzoek kan je deels ook kopen. Maar dat wordt een lang off-topic verhaal.

Back to on-topic:

Back to on-topic:

Plastic electronics is een hele grote hype, als sinds een aantal jaren. Het houdt in dat je je microelectronische componenten op een plastic substraat kan aanbrengen, zoals transistoren, weerstanden, condensatoren, etc... Normaal gesproken in de electronica wordt dit op een thermisch minder gevoelig (lees: bijna ongevoelig) substraat aangebracht, zoals silicium (Si), of galliumarsenide (GaAs), waarbij een processing temperatuur van 400 graden geen problemen geeft. Opdampen van geleidend materiaal kan dan middels vacuum (PVD) of thermische/chemische (CVD) technieken.

Deze processen zijn erg duur, omdat alles onder hoog vacuüm plaats moet vinden. Verder is een batch-process, je kan ook moeilijk continu maken. Een continu proces is goedkoper dan een batch-proces en bovendien kun je dan het zogenaamde roll-to-roll (R2R) principe toepassen; aan de ene kant van het proces een rol plastic afdraaien, dan verschillende processen er op los laat en aan de andere kant je plastic rol weer opdraait, zodat je kilometers funtionele componenten op een plastic rol hebt zitten. De vaste substraten voor lithografie zijn al niet meer te gebruiken als er enkele nanometers kromming in het oppervlak zit - laat staan op een rol.

En daarom is plastic zo'n interessant substraat. Maar alleen de duurdere plastic subtstraten zijn bestand tegen hoge temperaturen, zoals polyimide (PI) en polyetheretherketon (PEEK). Andere plastics, zoals polycarbonaat (PC) of polyethylene terephthalaat (PET), hebben een lage productie prijs, maar hebben tevens een lage glasovergangstemperatuur van 150 graden of lager, wat dus weer niet gaat met de huidige opdamptechnieken.

Daarom zijn er

metalen nanoparticles uitgevonden in de jaren 70 van de twintigste eeuw, bijvoorbeeld van zilver of goud. Als de deeltjes 1-10 nanometer (nm) in diameter zijn, hebben ze een veel lager smeltpunt dan het bulk materiaal. In extreme gevallen zelf smelten bij kamertemperatuur, waarbij zilver en goud normaal smelten bij 965 of 1064 graden, respectivelijk. Hiermee kan je vrij eenvoudig een inkt van nanodeeltjes maken, en die kan je dan weer printen.

Hier wordt ook op gewezen in het artikel. Ik begrijp niet waarom de groep van GIT nog niet geprint heeft. Transistoren kunnen al lang geprint worden, zie het artikel van Sirringhaus in Science uit 2000 (

klik). Prof. Sirringhaus is trouwens ook medeoprichter van het bedrijf PlasticLogic, die de eReaders en inmiddels ook de verbeterde qReaders op de markt brachten.

En het printen lijkt nu heel wat nieuwer dan het is; toen ik hier in 2005 mee begon te werken, waren er een handje vol mensen wereldwijd mee bezig, nu zijn de onderzoeksgroepen en bedrijven niet meer te tellen.

Het printen van die nanodeeltjes inkten is niet zo'n probleem, als het maar een stabiele inkt is. Om de dispersie stabiliteit te kunnen garanderen, moeten er organische materialen/polymeren om de deeltjes heen. Ok, hebben we een functionele inkt.

Na het printen moet je het hele zaakje verwarmen om die organische rommel er weer uit te krijgen. En de warmte die je nodig hebt, is meestal een graad of 200. Weer niet compatible met de goedkopere plastics. Maar hier zijn in de laatste jaren genoeg uitvindingen aan gedaan - was er zelf ook 1 van

- om dit op lage temperatuur, en zelfs bij kamertemperatuur plaats te laten vinden.

Zijn we er dan? Nee, nog niet helemaal, want je moet alle lagen voor een transistor printen. Buiten de geleidende lagen (source, drain, gate), ook de halfgeleider en de isolator. Als je een materiaal print, en een andere materiaal eroverheen print, zul je de eerste laag gedeeltijk oplossen. Je moet dus met orthogonale oplosmiddelen werken, en elke laag weer behandelen zodat ie goed functioneert later in de transistor. Dan uiteindelijk heb je ook nog contact weerstanden en grenslaag verschijnselen in alle tussenliggende lagen. Probleem op probleem, maar langzaam komen daar ook de oplossingen voor.

Waar gaat dit hele verhaal naartoe? Antwoord geven op de vragen, waarom plastic electronics, waarom printen, en kunnen we onze processor binnenkort printen?

Om met de laatste te beginnen, dit is heel duidelijk een

nee. Lihografie gaat al een aantal decennia mee en kan op nanometer schaal miljoenen structuren maken. Printen kan tegenwoordig op micrometer schaal,

kleiner ook, maar niet snel.

Ten tweede, ik denk ook niet dat we printen moeten zien als een vervanging van lithografie, ook al vergelijkt men de twee heel vaak: printen brengt alleen het materiaal aan, daar waar je het wilt hebben, lithografie heeft ets-stappen nodig, etc... Maar printen heeft juist het voordeel dat je makkelijk kunt schakelen van design, het is een flexibele depositie tool. Voor litho heb je een masker nodig, die duur en vast qua design zijn. Als je de volgende dag een ander design wilt printen, dan druk je toch gewoon een ander plaatje af? Dit doen we al jaren met kleuren voor foto's, maar zou je dus in de nabije toekomst ook kunnen doen met aparte cartridges die gevuld zijn met zilver inkt, halfgeleider en isolator materiaal - in plaats van CMYK kleuren.

Als laatste, plastic electronics maakt het in de toekomst ook mogelijk dat alle onderdelen van polymeren gemaakt zijn - het science artikel toonde het al aan - als een produkt aan het eind van zijn levensduur is, dan kun je het simpelweg verbranden, immers het is alles op organisch materiaal gebaseerd. Geen zware metalen die achter blijven.

Mooi toch

En de toepassingen voor plastic/printed electronics zijn op dit moment voornamelijk de smart-cards en RFID tags. Een niet te grote schaal (geen miljoenen oplage, geen nanometer resolutie), het valt helemaal te printen en is goedko(o)p(er) te verwerken als afval. Zonnecellen geloof ik niet zo in, want polymeren zijn niet bepaald lang stabiel in de volle zon…

O ja, nog een paar kleine kanttekening:

Het feit dat die transistor bij GIT het een uurtje uithoudt in aceton, dat kan ik me wel voorstellen met een fluoropolmeer Cytop (

specs). Je Teflon koekenpan kan daar ook tegen, maar erg mileuvriendelijk is het ook niet meer aan het einde van zijn levensduur. En

graey, het gaat niet alleen om het produceren van een materiaal, het gaat ook over het verwerken bij einde van levensduur en daar zijn plastics weer (ietsje) goedkoper mee.

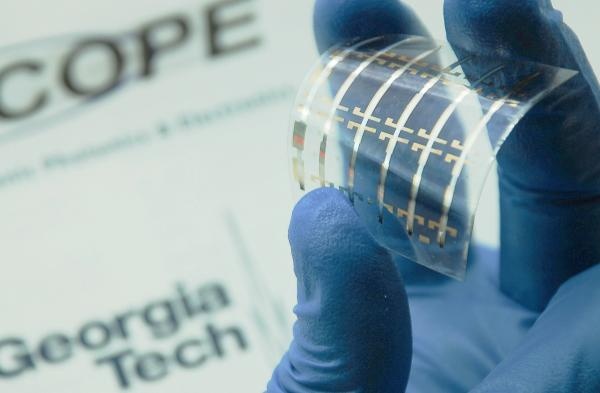

En verder, de foto laat de basis structuur van de transistoren zien, source en drain omdat het een top-gate transistor is, geen afgemaakte transistor dus. Men laat natuurlijk alleen maar een gedeelte zien, omdat het eind product er vaak niet zo gelikt uit ziet.

Zo, een heel verhaal geworden… sorry, krijg je als het over je vakgebied gaat.

... eh ja, ik ben chemicus van beroep

/i/2000604969.png?f=fpa)

/i/1160648189.png?f=fpa)

/i/1234964618.png?f=fpa)

:strip_exif()/i/1203362676.gif?f=fpa)

/i/1255508507.png?f=fpa)

/i/1221753254.png?f=fpa)

/i/1242207182.png?f=fpa)

:strip_exif()/i/1180125006.gif?f=fpa)

/i/1310640852.png?f=fpa)

/i/1300360551.png?f=fpa)

/i/1300108189.png?f=fpa)

/i/1295442859.png?f=fpa)

/i/1290591784.png?f=fpa)

/i/1206528720.png?f=fpa)

/i/1233067786.png?f=fpa)

/i/1230888156.png?f=fpa)

/i/1227538560.png?f=fpa)

/i/1198052698.png?f=fpa)