Nieuwe ontwikkelingen hebben de 3d-printer die zichzelf kan kopiëren, een stap dichterbij gebracht. Naast plastic als printmateriaal kunnen straks ook metalen onderdelen en printplaten worden vervaardigd.

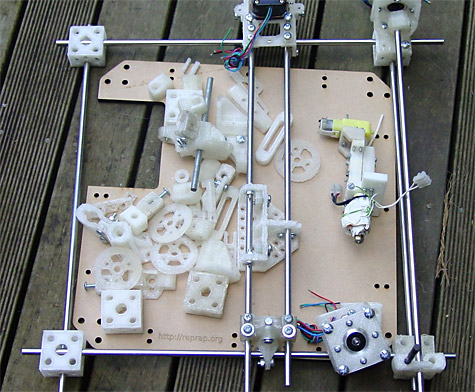

Het idee achter de 'Replicating Rapid-prototyper', oftewel de RepRap, is niet nieuw. De technologie, die ook wel bekend staat onder de naam 'fused deposition modeling', is al sinds de jaren negentig commercieel in gebruik voor het snel vervaardigen van een proefversie van een object. Bij de techniek worden 3d-objecten met behulp van extrusie laag voor laag opgebouwd. Het nadeel is dat dergelijke machines tienduizenden dollars kosten. Daarom startte hoogleraar Adrian Bowyer van de universiteit in Bath in 2004 een project met als doel om een goedkope 3d-kopieermachine te maken die onder andere zo veel mogelijk zijn eigen onderdelen kan fabriceren. Het huidige prototype is in staat om ongeveer een kwart van zijn eigen onderdelen te kopiëren.

De meeste 3d-objecten die met de RepRap gemaakt worden, bestaan uit verschillende soorten plastic, maar er wordt met name hard gewerkt aan een printkop die metaal met een laag smeltpunt kan printen of plotten. Hiermee moet het in principe mogelijk zijn om ook simpele printplaten te maken. "In theorie is het zelfs mogelijk om de structuren van een motor na te maken met de RepRap", aldus mede-ontwikkelaar Vik Olliver. Er is zelfs al een printkop gefabriceerd met een RepRap, en er kan geprint worden met verschillende soorten plastic door het vervangen van de printkop.

De extra materialen die nodig zijn om een RepRap te bouwen, zoals metalen stangen en de microcontroller, kosten ongeveer vijfhonderd dollar. Het hardwareontwerp en de aansturingssoftware van de RepRap zijn opensource en vrijgegeven onder de gpl.

/i/1344160369.png?f=fpa)

/i/1343900510.png?f=fpa)

/i/1234964618.png?f=fpa)

/i/1331556041.png?f=fpa)

/i/1326783947.png?f=fpa)

:strip_exif()/i/1152627031.gif?f=fpa)

:strip_exif()/i/1171451201.gif?f=fpa)

/i/1210334509.png?f=fpa)