Onderzoekers van het Japanse bedrijf Mitsui hebben een nieuwe methode voor de productie van dunnefilm-condensators ontwikkeld. De componenten zouden als onderdeel van toekomstige 32nm- en 25nm-chips toegepast kunnen worden.

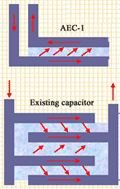

Het nieuwe type condensator, dat Mitsui AEC-1 noemt, gebruikt keramisch bariumtitanaat als diëlektrisch materiaal. Het materiaal werd in een 0,6µm dunne laag tussen een 20µm dikke koperelektrode en een 50µm dikke nikkelelektrode aangebracht. Ten opzichte van de gangbare meerlaagse keramische condensators hebben de nu ontwikkelde enkellaagse condensators een lagere zelfinductie en een hogere elektrische capaciteit.

Het nieuwe type condensator, dat Mitsui AEC-1 noemt, gebruikt keramisch bariumtitanaat als diëlektrisch materiaal. Het materiaal werd in een 0,6µm dunne laag tussen een 20µm dikke koperelektrode en een 50µm dikke nikkelelektrode aangebracht. Ten opzichte van de gangbare meerlaagse keramische condensators hebben de nu ontwikkelde enkellaagse condensators een lagere zelfinductie en een hogere elektrische capaciteit.

De medewerkers van Mitsui wisten de elektrische capaciteit te verhogen tot ongeveer 1µF per vierkante centimeter door het productieproces aan te passen. Om het keramische diëlektrische materiaal aan de elektrodes te hechten, gebruikten de onderzoekers geen hars, maar maakten ze gebruik van de hittebestendige eigenschappen van de nikkelelektrodes. Hiertoe werd het keramische materiaal door middel van plaatselijke verhitting direct op de elektrode gevormd. Een verlaging van de elektische capaciteit, die bij het gebruik van hars zou ontstaan, treedt dan niet op.

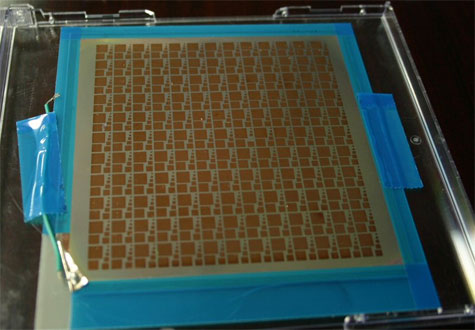

De nieuwe condensators kunnen direct in het substraat van chips verwerkt worden; de benodigde structuren voor de condensators, zoals elektrodes en verbindingspunten, kunnen in het metaalfolie geëtst worden. Door de dikte van de metalen lagen van de condensators verder te reduceren, zou de gehele dunnefilm-condensator een dikte van slechts 35µm kunnen bereiken. Eén enkellaage dunnefilm-condensator kan enkele tientallen meerlaagse 'traditionele' condensators vervangen.

Voor de dunnefilm-condensator daadwerkelijk wordt toegepast, wil Mitsui eerst een methode ontwikkelen om de nikkelelektrodes door koperen exemplaren te vervangen: nikkel is lastiger te etsen dan koper en is gevoelig voor magnetisme.

/i/1221753254.png?f=fpa)

/i/1282050173.png?f=fpa)

/i/1204897246.png?f=fpa)

:strip_exif()/i/1209660108.gif?f=fpa)