Onderzoekers van verschillende universiteiten hebben in een competitie 3d-geprinte ontwerpen gepresenteerd om tot betere heatsinks te komen. De uitdaging was om met innovatieve manieren en hedendaagse technieken heatsinks op een nieuwe manier te ontwerpen.

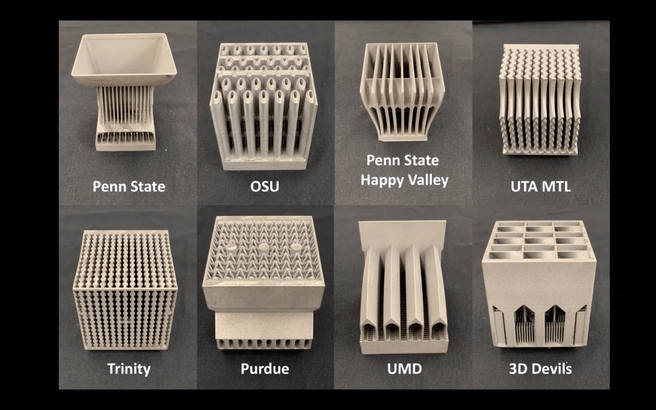

De heatsinkstudentencompetitie werd georganiseerd in het kader van de achttiende Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems in Las Vegas. Van de 21 deelnemende teams zijn er uiteindelijk vijf uitgekozen voor de finale. Hun ontwerpen zijn daadwerkelijk gemaakt met een 3d-printer. Dat gebeurde door General Electric, de voornaamste sponsor van de competitie. Het grote Amerikaanse bedrijf hielp de vijf uitverkoren teams met hun ontwerpen, en printte en testte de gemaakte ontwerpen, waarna de teams ze op de conferentie mochten presenteren.

De competitie werd uitgeschreven door de American Society of Mechanical Engineers. De studenten moesten uitgaan van een set-up van een hittebron van 70x70mm, waarmee een computerprocessor werd nagebootst. Aan de studenten was het de taak om een eigen heatsink te ontwerpen die gemaakt kan worden door middel van additive manufacturing, ofwel 3d-printen. Om een gelijk speelveld te garanderen, moesten alle teams dezelfde dimensies aanhouden en alle ontwerpen werden geprint door General Electric-onderdeel Addworks met een GE Additive Concept Laser M2-printer. Bij alle ontwerpen werd aluminium als materiaal gebruikt en voor het testen werden dezelfde condities gebruikt, zoals voorgeschreven door de Oregon State University.

De vijf verschillende finalistenteams ontwierpen behoorlijk verschillende heatsinks. Bijvoorbeeld het team van Purdue University ging voor zijn ontwerp uit van topologieoptimalisatie. Dat is een wiskundige methode om de materiaaldistributie in een bepaalde ruimte te optimaliseren. Daarbij wordt niet begonnen met een initieel concept; in plaats daarvan werd begonnen met een initiële vorm en die werd steeds verder getweakt om de thermische weerstand te verbeteren. Dat proces werd net zolang herhaald tot bij het uiteindelijk ontwerp de beste prestaties werden behaald.

Dit alles werd niet geheel door computers gestuurd; de topologieoptimalisatie leverde 2d-afbeeldingen op die vervolgens op grond van de intuïtie van de studenten in 3d-geometrieën moesten worden vertaald. Daar was bijvoorbeeld sprake van toen het algoritme aangaf dat er een poreuze structuur in het midden moest worden geplaatst. De studenten vulden dat in door te kiezen voor een x-vormig raster en de toevoeging van pinvinnen om de heatsink hoger te maken. Dat vergroot het oppervlak voor de hitteafdracht en helpt om de hitte evenredig aan de lucht af te geven. Volgens het team kwam die toevoeging niet voort uit het algoritme, maar wisten ze uit ervaring dat dat de prestaties zou verhogen.

Deze methode leidde niet tot een vorm die de studenten van het team hadden verwacht. "We begonnen niet met een vooraf bepaald idee over de vorm. Topologieoptimalisatie spuugt soms de gekste dingen uit, die moeilijk zijn te maken met conventionele methoden. Het was echter perfect voor deze competitie, omdat 3d-printen ons de vrijheid geeft om deze geometrieën te maken", aldus student Kalind Baraya. Het uiteindelijke ontwerp van zijn team heeft een soort glijdende L-vorm aan de ene kant en een uitstekende d-vorm aan de andere zijde. Deze d-vorm zorgt er volgens het team voor dat de luchtstroom langer circuleert. Zo blijft de luchtstroom langer in de heatsink en kan hij meer warmte afvoeren. Daarna leidt de L-vorm de opgewarmde lucht naar buiten.

Een ander team, van de Arizona State University, kwam tot een geheel ander ontwerp. In hun heatsink zijn lessen uit de ingenieurswereld gebruikt om te komen tot een zo efficiënt mogelijk ontwerp, waarbij de luchtstroom ronddraait, wat het mengen van de lucht zou moeten verbeteren en de turbulentie verhoogt. Volgens het team leidt dat tot een betere hitteafdracht.

Volgens het team uit Arizona maakt het toepassen van 3d-printen het mogelijk om bepaalde features te integreren, wat met reguliere fabricageprocessen niet kan. Een voorbeeld daarvan is het produceren van een cilindrische honingraatstructuur, wat volgens de studenten normaal gesproken niet kan zonder dure nabewerkingsstappen. Met een 3d-printer is het mogelijk om complexere ontwerpen te creëren, waarmee het ook mogelijk wordt om een groter oppervlak op de heatsink toe te passen. Daarmee kan meer warme lucht van de elektrische componenten door de heatsink stromen zonder dat de efficiëntie wordt aangetast. Volgens de studenten is dat laatste een ontwerpbeperking die gangbaar is bij traditionele productietechnieken.

Voor zover bekend had de competitie geen ultieme winnaar, en ging het vooral om het leren en kunnen ontwikkelen van innovatieve ontwerpen. Mede daardoor is niet bekend hoe de ontwerpen zich wat de prestaties betreft verhouden tot bestaande, reguliere heatsinks voor bijvoorbeeld cpu's, die overigens ook een stukje groter zijn dan de ontwerpen van de studenten. De vijf finalisten kregen als 'prijs' de kans om hun ontwerpen in de faciliteiten van General Electric te testen en de mogelijkheid om zeer moderne testapparatuur van de Oregon State University te gebruiken.

Het team van Purdue ziet deze competitie vooral als een bewijs dat 3d-geprinte heatsinks daadwerkelijk nut hebben en voor allerlei applicaties te gebruiken zijn. De studenten benadrukken dat het er bij deze competitie om draaide tot een heatsink voor een specifiek probleem te komen. Ze zien hun topologieoptimalisatiemethode als een middel om voor allerlei verschillende toepassingen tot een ideale oplossing te komen. "Als je een speciaal gemaakte processor hebt op een ruimtevaartuig, een medisch apparaat of een supercomputer, dan is het 3d-printen van een op maat gemaakte heatsink speciaal voor die toepassing heel geschikt."

Een video over het ontwerp van Purdue

/i/2002979942.jpeg?f=imagenormal)