De strijd tussen AMD en Intel is een onderwerp dat een hoop tweakers erg interessant vinden, vooral vanwege het feit dat de traditionele 'underdog' de laatste jaren een aantal belangrijke successen heeft geboekt. Hierdoor heeft het zijn vele malen grotere concurrent niet alleen bij kunnen houden, maar op sommige punten zelfs voorbij kunnen streven. Hoewel er al veel is geschreven over zaken als x86-64, HyperTransport en dual-core die AMD hebben geholpen, is het ontwerp van de chips zeker niet de enige reden voor het succes van het bedrijf; de manier waarop ze uiteindelijk gemaakt worden is minstens even belangrijk. In tegenstelling tot Intel heeft men bij AMD echter geen vele miljarden dollars op de bank staan voor onderzoek naar transistors en het bouwen van fabrieken. Ook kan het zich eigenlijk geen fouten veroorloven: met een krappe winstmarge en (op dit moment) slechts één fabriek waar alle processors vandaan komen kan een storing rampzalige gevolgen hebben.

De strijd tussen AMD en Intel is een onderwerp dat een hoop tweakers erg interessant vinden, vooral vanwege het feit dat de traditionele 'underdog' de laatste jaren een aantal belangrijke successen heeft geboekt. Hierdoor heeft het zijn vele malen grotere concurrent niet alleen bij kunnen houden, maar op sommige punten zelfs voorbij kunnen streven. Hoewel er al veel is geschreven over zaken als x86-64, HyperTransport en dual-core die AMD hebben geholpen, is het ontwerp van de chips zeker niet de enige reden voor het succes van het bedrijf; de manier waarop ze uiteindelijk gemaakt worden is minstens even belangrijk. In tegenstelling tot Intel heeft men bij AMD echter geen vele miljarden dollars op de bank staan voor onderzoek naar transistors en het bouwen van fabrieken. Ook kan het zich eigenlijk geen fouten veroorloven: met een krappe winstmarge en (op dit moment) slechts één fabriek waar alle processors vandaan komen kan een storing rampzalige gevolgen hebben.

Het maken van een processor zoals de Athlon 64 is een erg tijdrovende klus: De productielijn bestaat uit ongeveer 400 machines en een wafer ondergaat 600 tot 700 behandelstappen voor hij rijp is om er uiteindelijk processors uit te zagen. Behalve de transistors zelf moeten er negen lagen interconnects (verbindingen tussen de transistors onderling) bovenop worden aangebracht, waardoor de siliciumpizza die als basis voor de chip dient in totaal zeker veertig keer door een waferscanner heen moet. In totaal neemt dit proces bijna acht weken in beslag. Daarna moeten de chips nog uitgesneden, verpakt en getest worden, wat aan de andere kant van de wereld (Maleisië) gebeurt. Al met al is het dus een zeer tijdrovende klus die goed gepland moet worden, en waar ondertussen ook heel veel fout kan gaan.

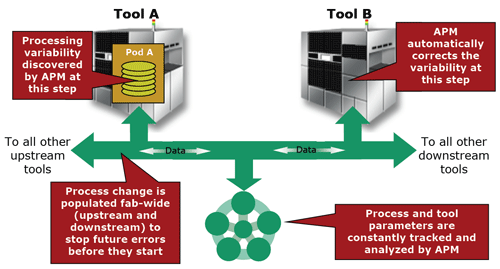

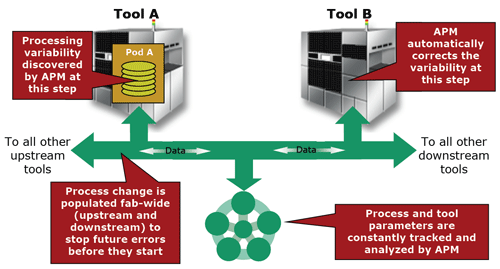

De verzameling van technologie die AMD in zijn fabrieken gebruikt om de enorme complexiteit die bij het maken van chips komt kijken onder controle te houden heet Automated Precision Manufacturing, kortweg APM. Tom Sonderman, de directeur van de afdeling die hiervoor verantwoordelijk is, was vorige week in Amsterdam voor een conferentie en gaf daar een presentatie over de redenen waarom AMD Fab 30 in Dresden volgens hem de meest efficiënte 200mm-faciliteit ter wereld is, en hoe men de nieuwe 300mm-wafer Fab 36 (die op 14 oktober wordt geopend) nog beter heeft gemaakt.

De verzameling van technologie die AMD in zijn fabrieken gebruikt om de enorme complexiteit die bij het maken van chips komt kijken onder controle te houden heet Automated Precision Manufacturing, kortweg APM. Tom Sonderman, de directeur van de afdeling die hiervoor verantwoordelijk is, was vorige week in Amsterdam voor een conferentie en gaf daar een presentatie over de redenen waarom AMD Fab 30 in Dresden volgens hem de meest efficiënte 200mm-faciliteit ter wereld is, en hoe men de nieuwe 300mm-wafer Fab 36 (die op 14 oktober wordt geopend) nog beter heeft gemaakt.

De filosofie van Intel en AMD om met de complexiteit om te gaan is totaal verschillend. Wat Intel doet is het procédé - of wijzigingen daarvan - in een testfabriek perfectioneren, en deze proefopstellingen daarna tot op het kleinste detail nabouwen in de productielijnen. Een nieuw procédé invoeren is voor Intel dan ook een drastische ingreep. AMD doet het anders: het is continu bezig met het tweaken en verbeteren van zijn productiemethodes. Gemiddeld ieder kwartaal stapt het bedrijf over op net iets kleinere en/of zuinigere transistors, waardoor een overstap naar een nieuwe generatie van lithografieapparatuur (bijvoorbeeld van 130nm naar 90nm, of volgend jaar naar 65nm) een veel minder grote sprong is, en dus ook minder risico met zich meebrengt.

De flexibiliteit gaat echter veel verder dan dit; in Fab 30 en Fab 36 is alle apparatuur aan elkaar gekoppeld en wordt iedere wafer - en straks zelfs iedere chip - door het hele procédé heen gevolgd. Men kan de instellingen van de verschillende machines dusdanig aanpassen dat de processors uiteindelijk extra snel of extra zuinig worden. Op dit moment kan men de afmetingen van de transistors tot 1nm nauwkeurig varieren om deze effecten te bereiken, maar in de toekomst moet het zelfs tot op een halve nanometer nauwkeurig gaan werken. Dikkere transistors lekken minder stroom weg, maar doen er ook langer over om van aan naar uit te gaan, waardoor ze minder snel kunnen klokken. Afhankelijk van het type chip dat men uiteindelijk wil hebben kan men dus de transistors aanpassen.

AMD onderscheidt op dit moment drie 'targets' voor zijn wafers: Hot, Medium en Cold. De 'Hot' chips zijn de snelste, maar ze worden ook warmer en hebben een duidelijk hogere kans op productiefouten. De 'Cold' processors zijn zuinig en veilig, maar laten zich doorgaans niet zo hoog klokken. Zoals eerder gezegd duurt het zeker een paar maanden om een processor te maken, waardoor het afstemmen van vraag en aanbod doorgaans een erg lastige taak is. Vroeger werd dan ook alles 'Hot' gemaakt, omdat onderklokken nu eenmaal veel makkelijker gaat dan overklokken. Dankzij de koppelingen tussen alle machines kan AMD tegenwoordig echter tijdens de productie de eigenschappen van de chips nog beïnvloeden, waardoor het niet meer drie maanden duurt om te reageren op onverwachte veranderingen in de vraag. Het systeem kan zelf uitvogelen hoe het de juiste 'product mix' op tijd kan afleveren, waardoor men snel op veranderende prioriteiten kan reageren.

Tot nu toe hebben we beschreven hoe APM gebruikt wordt om het procédé continu beter te maken en af te stemmen op de verschillende producten, maar er zijn nog andere voordelen te noemen aan het systeem, bijvoorbeeld met betrekking tot de yields. Er worden namelijk zeer uitgebreide statistieken verzameld om te bepalen welke omstandigheden en instellingen het meest gunstig zijn voor de productie van foutloze processors, en ook iedere individuele machine wordt zorgvoldig in de gaten gehouden. Iedere afwijking van het normale gedrag of de prestaties kan direct worden opgemerkt, waardoor apparaten die onderhoud nodig hebben zo snel mogelijk aandacht krijgen van een medewerker. Potentiële afwijkingen in een wafer worden ook al tijdens de productie ervan geregistreerd. In sommige gevallen kan men een wafer die normaal bijna zeker een hoop defecte chips op zou leveren nog redden door in zijn verdere behandeling de zwakke plek te corrigeren.

Door de enorme hoeveelheid gegevens die verzameld wordt te analyseren kunnen yields worden voorspeld en de gevolgen van afwijkingen en aanpassingen worden gesimuleerd. De fabriek is ontworpen voor een 'uptime' van 99,999%, en daarom is het goed om te weten dat dreigende fouten vaak binnen een paar uur opgelost kunnen worden. Dankzij APM en het continu geleidelijk veranderen van het procédé weet AMD naar eigen zeggen steeds sneller 'mature yields' te bereiken. Hoewel chipbedrijven in het algemeen altijd zeer geheimzinnig doen over hun yields (en er dus vrijwel nooit concrete cijfers over geven), kon Sonderman wel verzekeren dat ze niet steeds eerder hun doelstellingen halen omdat de lat lager is komen te liggen.

Wat APM verder doet is het plannen van de productie. Zoals eerder gezegd moet een chip veertig keer door de waferscanner heen om er maskers op aan te brengen. De gemiddelde doorlooptijd per maskerbehandeling is een algemeen geaccepteerde eenheid voor het meten van de efficiëntie van een fabriek, hoewel er voor een volledig beeld natuurlijk ook een aantal andere factoren meegewogen moeten worden. In Fab 30 zweeft de doorlooptijd per masker tussen de 1,3 en 1,4 dagen. De internationale organisatie Sematech verzamelt dit soort data van een groot aantal fabrieken wereldwijd en geeft de resultaten vervolgens anoniem terug aan alle bedrijven die meedoen, zodat iedereen weet waar ze staan ten opzichte van de concurrentie. Op deze manier weet AMD dat hun Fab 30 in Duitsland al een paar jaar de meest efficiënte 200mm-fabriek ter wereld is.

Toch is op ieder gegeven moment maar ongeveer een kwart van de wafers in behandeling, terwijl de rest ergens ligt te wachten tot er een machine beschikbaar is. In Fab 36 gaat men daarom kunstmatige intelligentie gebruiken om de efficiëntie verder te verhogen. Zogenaamde 'pods' met 25 wafers aan boord zullen letterlijk met de verschillende machines in de fabriek gaan onderhandelen over waar en wanneer ze behandeld kunnen worden. Pods die bestemd zijn om mobiele processors te worden zullen daarbij zelfs voorkeur hebben aan machines die statistisch gezien zuinigere processors opleveren. Door kunstmatige intelligentie op dit punt toe te passen in Fab 36 denkt men de doorlooptijd in de 300mm-faciliteit terug te kunnen brengen naar een dag per maskerlaag, wat voor een chip als de Athlon 64 een besparing in productietijd van ongeveer twee weken betekent. Hierdoor zal AMD dus weer net iets sneller op de markt kunnen reageren.

Hier worden waferpods door mensen verplaatst, maar uiteindelijk zal dit vrijwel volledig door robots met kunstmatige intelligentie aan boord worden geregeld.

De voornaamste boodschap die AMD wil overbrengen aan de wereld is dat het niet beperkt wordt door capaciteit. Intel heeft de beperkte capaciteit van AMD aangedragen als argument in de veelbesproken rechtszaak tussen de twee bedrijven, maar het is duidelijk dat AMD het daar niet mee eens is. Hoewel Sonderman zeker niet ontkent dat veel van de ideeën in APM zijn ontstaan door noodzaak c.q. geldgebrek (geen testfabriek, geen aparte productielijn voor mobiel, kleine foutmarge), denkt hij wel dat ze er juist door die druk in geslaagd zijn om een zeer modern systeem op te zetten waar Intel en andere concurrenten nog een puntje aan kunnen zuigen: 'We'd take on any other fab, any day of the week'. De flexibiliteit die AMD heeft ontwikkeld door alles in een fabriek te doen was in eerste instantie gewoon nodig om te overleven, maar nu de techniek in Fab 36 alweer zijn derde generatie heeft bereikt is men het echt als een wapen tegen de concurrentie gaan zien.

De volgende grote stap is om de principes van APM op te schalen naar meerdere fabrieken. AMD heeft plannen klaarliggen om zijn productiecapaciteit de komende drie à vier jaar te kunnen verviervoudigen, mits het marktaandeel natuurlijk genoeg stijgt om uitbreidingen te rechtvaardigen. In Fab 36 kunnen straks maximaal dertienduizend 300mm-wafers per maand verwerkt worden, tegenover twintigduizend 200mm-wafers voor de huidige Fab 30. Aangezien een 300mm-wafer meer dan twee keer zo is groot als een 200mm-wafer betekent dat dus een ruime verdubbeling van de capaciteit. Wat echter niet vergeten moet worden is dat alleen Fab 36 in staat zal zijn om 65nm-chips te bakken; Fab 30 zal niet kleiner dan 90nm gaan. Tegen de tijd dat AMD zijn processors gaat verschuiven naar het nieuwe procédé zal van een verdubbeling dus geen sprake meer zijn. Fab 36 kan echter nog wel uitgebreid worden tot een capaciteit van 20.000 wafers per maand. Daarnaast is men nog steeds van plan om een deel van de productie uit te gaan besteden aan Chartered. De APM-technologie zal ook daar worden toegepast.

Al met al heeft AMD het als 'klein' bedrijf dus slim aangepakt, door risico's te beperken met vergaande automatisering en geleidelijke in plaats van radicale veranderingen door te voeren. Onderzoekskosten worden verder laag gehouden door met IBM samen te werken, en al deze factoren gecombineerd hebben AMD in staat gesteld om met een beperkt budget toch zeer moderne fabrieken in te richten. Hoewel Fab 30 en Fab 36 in absolute termen geen partij zijn voor de plusminus veertien fabrieken die Intel wereldwijd bezit, kan AMD door zijn grote mate van efficiëntie en flexibiliteit toch goed meekomen en meegroeien.

Fab 30 en Fab 36 in vogelvlucht

De strijd tussen AMD en Intel is een onderwerp dat een hoop tweakers erg interessant vinden, vooral vanwege het feit dat de traditionele 'underdog' de laatste jaren een aantal belangrijke successen heeft geboekt. Hierdoor heeft het zijn vele malen grotere concurrent niet alleen bij kunnen houden, maar op sommige punten zelfs voorbij kunnen streven. Hoewel er al veel is geschreven over zaken als x86-64, HyperTransport en dual-core die AMD hebben geholpen, is het ontwerp van de chips zeker niet de enige reden voor het succes van het bedrijf; de manier waarop ze uiteindelijk gemaakt worden is minstens even belangrijk. In tegenstelling tot Intel heeft men bij AMD echter geen vele miljarden dollars op de bank staan voor onderzoek naar transistors en het bouwen van fabrieken. Ook kan het zich eigenlijk geen fouten veroorloven: met een krappe winstmarge en (op dit moment) slechts één fabriek waar alle processors vandaan komen kan een storing rampzalige gevolgen hebben.

De strijd tussen AMD en Intel is een onderwerp dat een hoop tweakers erg interessant vinden, vooral vanwege het feit dat de traditionele 'underdog' de laatste jaren een aantal belangrijke successen heeft geboekt. Hierdoor heeft het zijn vele malen grotere concurrent niet alleen bij kunnen houden, maar op sommige punten zelfs voorbij kunnen streven. Hoewel er al veel is geschreven over zaken als x86-64, HyperTransport en dual-core die AMD hebben geholpen, is het ontwerp van de chips zeker niet de enige reden voor het succes van het bedrijf; de manier waarop ze uiteindelijk gemaakt worden is minstens even belangrijk. In tegenstelling tot Intel heeft men bij AMD echter geen vele miljarden dollars op de bank staan voor onderzoek naar transistors en het bouwen van fabrieken. Ook kan het zich eigenlijk geen fouten veroorloven: met een krappe winstmarge en (op dit moment) slechts één fabriek waar alle processors vandaan komen kan een storing rampzalige gevolgen hebben. De verzameling van technologie die AMD in zijn fabrieken gebruikt om de enorme complexiteit die bij het maken van chips komt kijken onder controle te houden heet Automated Precision Manufacturing, kortweg APM. Tom Sonderman, de directeur van de afdeling die hiervoor verantwoordelijk is, was vorige week in Amsterdam voor een conferentie en gaf daar een presentatie over de redenen waarom AMD Fab 30 in Dresden volgens hem de meest efficiënte 200mm-faciliteit ter wereld is, en hoe men de nieuwe 300mm-wafer Fab 36 (die op 14 oktober wordt geopend) nog beter heeft gemaakt.

De verzameling van technologie die AMD in zijn fabrieken gebruikt om de enorme complexiteit die bij het maken van chips komt kijken onder controle te houden heet Automated Precision Manufacturing, kortweg APM. Tom Sonderman, de directeur van de afdeling die hiervoor verantwoordelijk is, was vorige week in Amsterdam voor een conferentie en gaf daar een presentatie over de redenen waarom AMD Fab 30 in Dresden volgens hem de meest efficiënte 200mm-faciliteit ter wereld is, en hoe men de nieuwe 300mm-wafer Fab 36 (die op 14 oktober wordt geopend) nog beter heeft gemaakt.